混凝土泵作为能够高效率、长距离、连续输送可泵送混凝土的建筑施工设备,已是当今国际工程建设行业的主要生力军,在全球社会城市化、现代化的进程中担当施工重任。而作为将设备的能量转化为施工效率(输送混凝土的方量)的执行元件之一的重要部件泵送主油缸,其工作的可靠性直接影响着设备的经济性和工作效率,由于泵送主油缸在工作中是作直线往复运动,且工作压力高、速度快,要求泄漏量少,所以合理的密封结构是泵送主油缸设计时应重点考虑的问题之一。

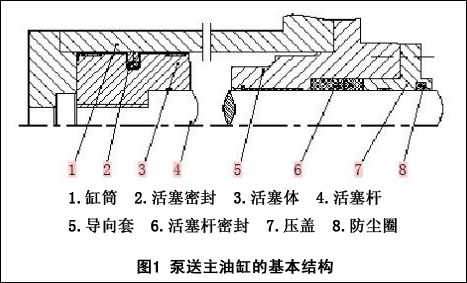

混凝土泵送主油缸的密封类型按密封部位不同,分为活塞密封和活塞杆密封,活塞杆密封又简称杆密封。活塞密封指的是活塞体与缸筒之间的密封,杆密封指的是活塞杆与导向套及压盖之间的密封。 常见泵送主油缸密封结构见图1。

泵送主油缸活塞密封将油缸内腔划分为有杆腔和无杆腔,活塞密封的性能的好坏将直接影响泵送性能。综合目前行业内常用的几种活塞密封形式,按照加工沟槽的形式,将活塞密封分为分体式活塞密封(有多道密封沟槽)和整体式密封沟槽(仅一道较宽的密封沟槽)。

1、分体式活塞密封

目前行业内混凝土泵送主油缸的活塞密封大多采用分体式活塞密封型式。如图1所示。活塞与缸筒之间的密封采用多道单独的密封,主要有导向元件、主密封和支撑元件。这类密封型式的密封件种类较多,安装和拆卸比较容易,但活塞体上多道密封件的沟槽加工易形成累加误差,对油缸密封效果和使用寿命会有一定的影响。好处是单个密封件损坏更换时不必对其它的密封件造成影响,可节约维修费用。分体式活塞密封可分如下几种形式:

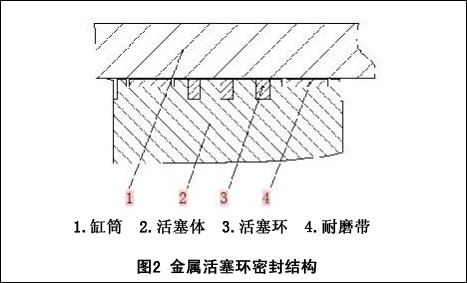

这种活塞密封结构一般由多道金属活塞环组成,也有在活塞环两侧各加一道耐磨带,以增加活塞运动时的承载力(如图2中序4),设计油缸时可根据实际需要选择金属活塞环的数量。此种密封形式的优点是适用温度范围大,摩擦力小,寿命长,缺点是油缸加工困难,尤其是缸筒内壁和活塞体上活塞环沟槽的加工相当困难,易造成工作时密封处泄漏量大从而影响泵送性能。但是泵送主油缸采用金属活塞密封可实现泵送信号拾取为电控信号,对于现代混凝土泵的智能化、优化控制方式研究等具有重要意义,所以这种密封形式将成为今后一段时间内行业的主流。

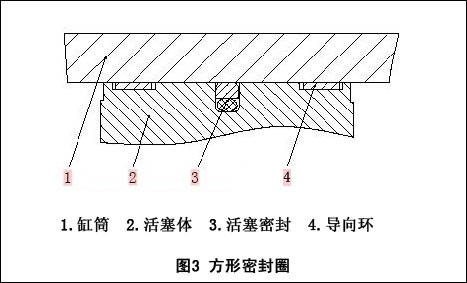

2、方形密封圈

一般由方形密封圈与导向支承环组成泵送主油缸的活塞密封(见图3)。 这种密封结构可广泛用于双作用往复运动、工作压力≤500bar,工作温度要求-30℃~+110℃,表面速度≤1m/s的工况。

此种活塞密封形式由于密封性能优良、沟槽易加工、维护成本低等优点,已成为目前行业内使用最多的主油缸活塞密封形式。

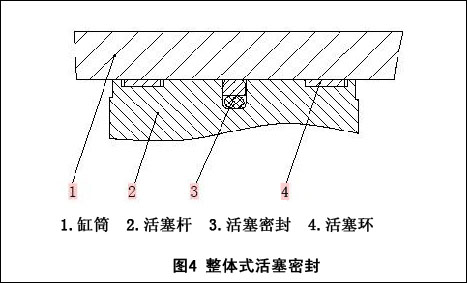

1.2、整体式活塞密封

整体式活塞密封,它将支撑、导向和密封集于一体(见图4),由一个橡胶密封元件、两个挡圈和两个导向环组成。这种双作用活塞密封的活塞体加工简单,密封沟槽的加工误差小,但安装和拆卸较困难,目前在混凝土输送泵的泵送主油缸上被选用的情况较少。

泵送主油缸活塞杆密封的作用是防止有杆腔的油液外漏,杆密封选择不合适,同样会出现漏油、活塞杆拉伤等影响泵送性能的多种问题。按照杆密封沟槽形式的不同,行业内常用的泵送主油缸活塞杆密封有如下两种形式。

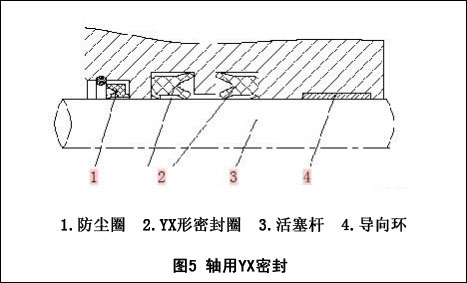

2.1、轴用Yx形密封

现在行业内通用的情况是将两个轴用Yx形密封圈成对、“面对面”的安装(见图5),这样设计的好处是两道密封起相互补充的作用,一般都在两道密封之间开一个观察小孔,让序1防尘圈未堵住的水通过小孔外排,也可通过观察小孔内是否有液压油,来判断杆密封是否失效。

这类密封由于沟槽是封闭式的,加工时需在缸体上加工环形槽,所以沟槽加工或密封圈拆换、安装都较困难;优点是密封效果好,维护成本低。

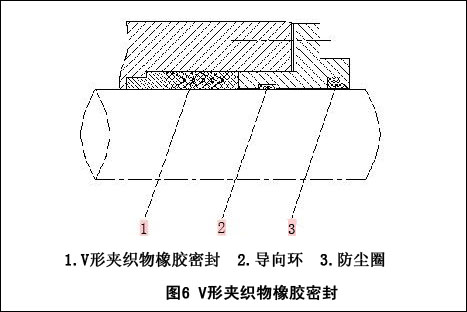

2.2、V 形夹织物橡胶密封

V形夹织物橡胶密封又称V形组合密封,由4~5个V形密封圈和1个挡圈、1个支撑圈组成(见图6序1)。由于V形组合密封需要有轴向预载(压紧力)才会有最佳的密封效果,所以沟槽形式为开放式(见图6),拥有可调的沟槽(如增加隙片),这样可使密封性能达到最佳,而且可延长密封件的工作寿命。

由于V形密封圈的开放式沟槽加工相对便捷,密封圈安装和拆换容易,而且轴向间隙可调,使用维护成本较低。

津金浩德结语:

以上是几种常见的混凝土泵送主油缸的活塞密封及活塞杆密封的基本结构及密封性能介绍,希望能为泵送主油缸的设计人员提供密封选型参考。当然,在设计具体的泵送主油缸时,还应根据实际产品的使用工况和具体要求,作进一步的补充和改进设计,设计出密封合理、耐用、经济、环保的混凝土泵送主油缸。

天津市津金浩德液壓密封件一家專業做進口密封件的企業,携程与您合作!